因“智”而動 、乘“數”而上,數字化賦能推動建材企業轉型發展行穩致遠,基于耐思工業互聯網平臺研發設計的耐思散泥、熟料自動裝車系統成功落地應用于廣東臺泥 (英德)水泥有限公司!該系統的成功上線標志著臺泥(英德)在物流自動化領域邁出了重要堅實的一步。

臺泥(英德)水泥有限公司為臺泥水泥集團全資子公司,擁有四套日產6000噸自動化新型干法水泥熟料生產線、2套150t/h水泥粉磨系統,熟料年產能規模達800萬噸、水泥860萬噸,每日發貨量巨大,發運部門需要配備大量發貨員進行人工發貨作業,效率低且易出錯。

特別是熟料裝車環節,在超限政策大環境下,需要標載裝車,發貨員需要精準定量放料,操作員稍有松懈,就造成超載或物料灑落,這種放料方式需要大量人力資源投入,放料結果嚴重依賴于放料人員的經驗,效率低下。為解決這種情況,2024年臺泥(英德)引進耐思科技散泥、熟料自動裝系統對發運車間進行數智化改造,系統應用機器視覺、人工智能、大數據等最新前沿技術,實現了英德臺泥全廠10個散裝水泥庫、8個熟料庫的全自動無人裝車發貨業務。

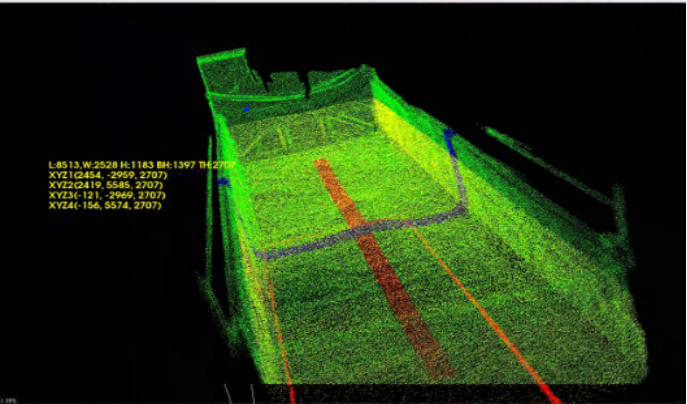

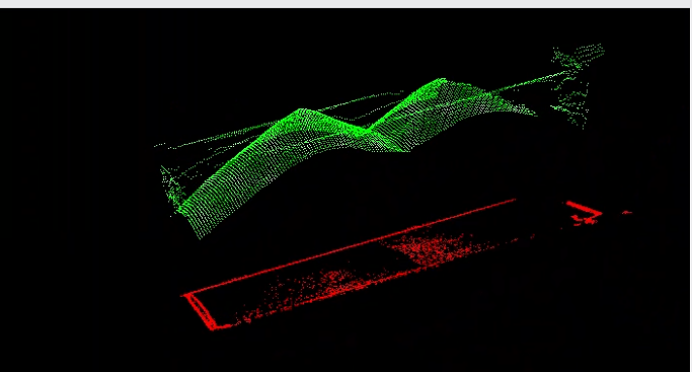

在系統實施過程中,系統利用多傳感器融合技術,對激光雷達、毫米波雷達、稱重傳感器、料位傳感器、位移傳感器等多種傳感器所采集的數據進行智能分析、融合,結合相關控制算法,解決了裝車過程中因地磅長度不夠長車輛會出磅造成裝車重量不準的問題;利用機器視覺結合AI技術,通過實時處理雷達點云,實現車廂自動掃描、實時建模,車輛空間位置智能感知,通過點云過濾、切割、DBCSAN聚類并輔以人工智能深度學習算法實現車廂拉筋及位置自動判別、定位,實現了自動指揮車輛前進、后退,散裝頭自動放下、提升、拉筋自動避讓等功能,最終實現熟料發運業務全自動安全、高效裝車。

目前,臺泥(英德)水泥有限公司已實現在中控室一人上班管理全廠發貨,發貨效率提高90%,現場發貨人員降到0人,真正實現無人值守智能、高效發貨作業,達到了提質增效之目的!

加快建設現代化產業體系,建設新質生產力,發展數字經濟,提升企業生產裝備高端化、智能化、綠色化水平,是企業高質量發展的必然要求,數字化轉型是必答題,而不是選擇題,“數智賦能”,“數”字筑基,提“智”增效,耐思科技在傳統企業加快推進數字化轉型、智能化升級進程中,不斷努力踐行,貢獻自已的那一份力量。